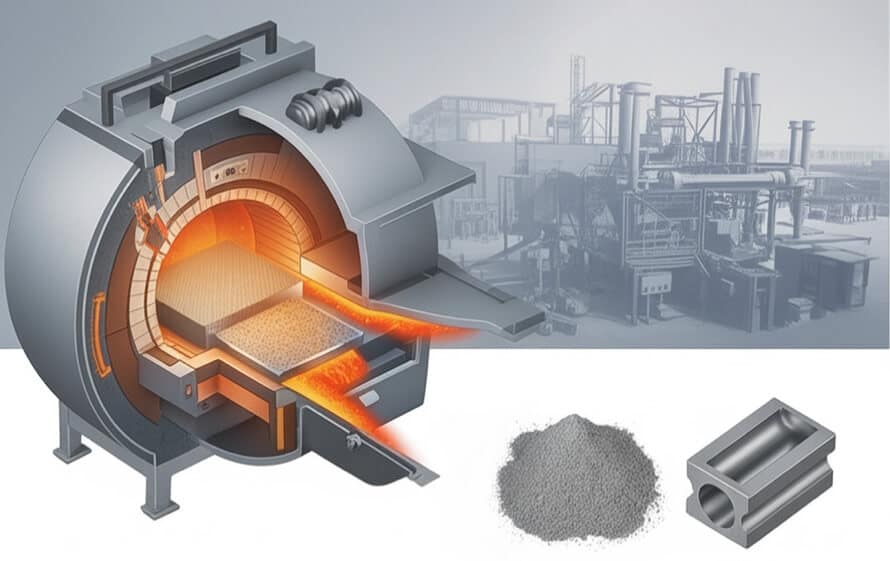

粉末冶金是一種獨特的金屬加工技術,透過粉末成型、燒結,最終製成具有特定形狀和性能的產品。其完整製程通常包含:粉末混和、成型(壓實粉末成形為預期形狀)、燒結(高溫下使粉末顆粒鍵合)、二次加工(如車削、打磨以達到精確尺寸和表面光潔度)、熱處理(改變金屬組織結構以提升硬度、強度等)、含浸(導入含浸物質以提升性能)以及電鍍(提供防銹或裝飾性塗層)。

在上述環節中,熱處理是關鍵步驟,但其後的淬火油殘留常成為影響產品良率的一大挑戰。傳統清洗方法難以徹底去除油污,導致後續含浸、電鍍不良,最終影響產品功能與外觀。

為解決此問題,結合真空密閉清洗與改質性酒精清洗的策略,能顯著提升粉末冶金產品的良率。艾科能德精密科技 德系真空密閉清洗設備,利用設備獨特真空密閉清洗特點,提供粉末冶金吐酸問題的解決方案。

首先,真空密閉清洗在真空密閉環境下進行清洗,有效避免產品在清洗過程中氧化變色。其密閉特性也減少了清洗劑的揮發,更環保且節省成本。此外,真空環境下的超聲波清洗,能深入粉末冶金產品的微孔結構,徹底剝離附著的淬火油。

而改質性酒精作為清洗劑,其優異的溶解能力對於去除頑固油污效果顯著,另外再加上溫度除油。此外,改質性酒精的低表面張力使其能更好地滲透到微孔中,將殘餘油份完全清除。更重要的是,改質性酒精在設備內建蒸餾純化下易於回收再利用,進一步降低了操作成本並減少廢液產生。

透過真空密閉清洗與改質性酒精的雙重作用,粉末冶金產品熱處理後的油污可被徹底清除,確保後續含浸與電鍍的品質,有效將產品良率提升至95%以上。這種先進的清洗技術不僅提升了產品性能與可靠性,也為粉末冶金產業的綠色製提升提供最佳可行方案。