文献によると、電子部品や高電圧部品など、高い技術的清浄度が求められる製品を実現するには、2つの異なる方法で対応することができるとされています。

これらの方法は、組立や製造工程で発生する粒子汚染を管理することを目的としており、ドイツ自動車工業会(VDA)が定めるVDA 19.2「組立環境における粒子清浄度」 の内容を基準として参照することが推奨されています。

まず、部品や製品を製造する際には、工程全体を通じて粒子汚染を防ぐことが基本です。

この考え方は、組立レイアウトの初期設計段階から考慮する必要があり、サプライヤーからの部品供給、輸送、生産、包装、最終出荷に至るまで、すべてのプロセスが対象となります。

そのため、メーカーはクリーンルーム環境下で生産を行い、環境制御や搬入・搬出の管理、作業者のクリーンウェア着用、および関連スタッフの教育・資格認証などを徹底し、粒子の発生を最小限に抑える体制を整える必要があります。

生産を技術的清浄度に適合させるためには、まず監査を実施し、現状の清浄状態を把握することが有効です。

その後、粒子汚染のリスクを評価し、生産・調達・物流の各段階で粒子清浄度を高めるための初期施策を決定します。

一方で、生産後に洗浄工程を導入し、供給および物流プロセス中に発生した粒子を除去する方法もあります。

洗浄後はランダムサンプリングによる確認試験を行い、清浄度が基準を満たしていることを検証します。

ただし、この方法は、工程内に持ち込まれた粒子が後続工程に悪影響を及ぼさないことが前提となります。

より高い技術的清浄度を求める場合、これらの「粒子の発生防止」と「洗浄除去」を組み合わせたハイブリッド戦略が最も効果的です。

特に、自動車産業におけるコア部品のように、高い信頼性と耐久性が求められる分野では、この併用方式が最適とされています。

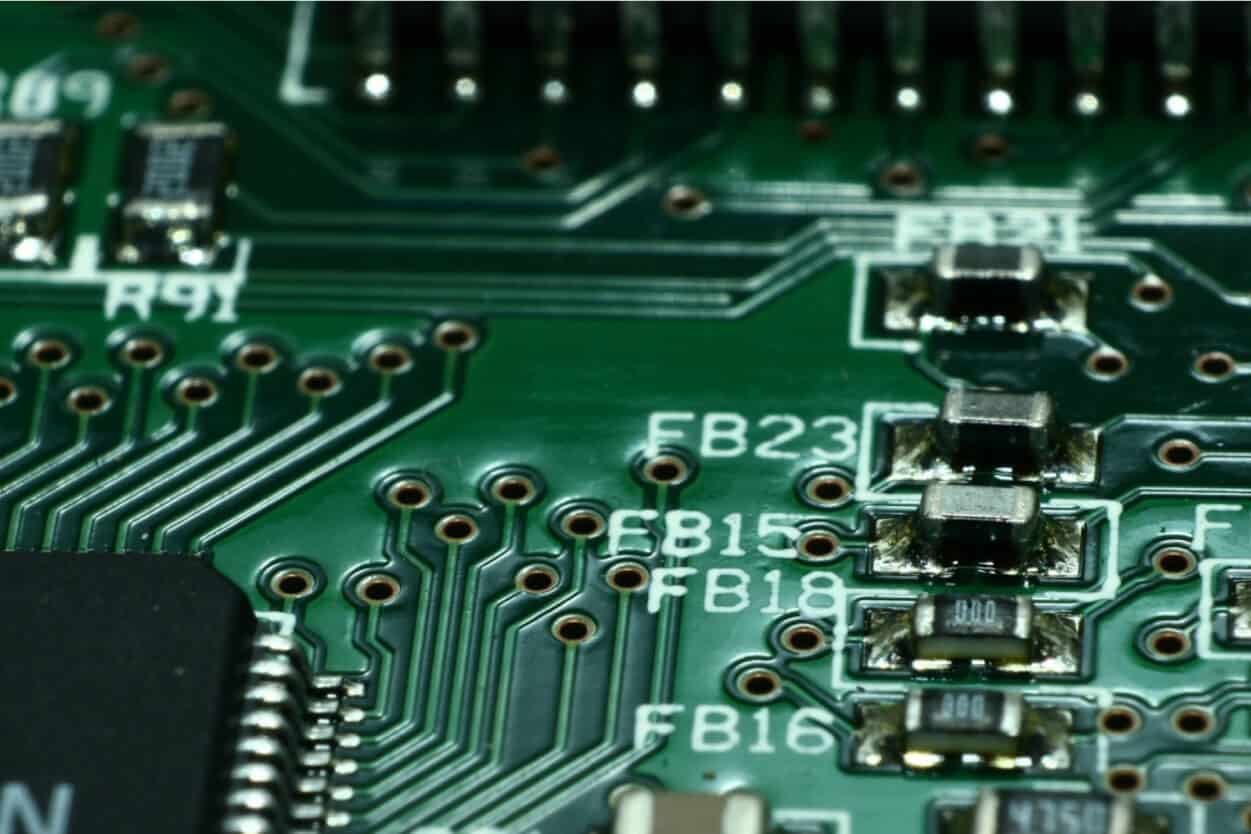

また、電子部品(低電圧または高電圧部品)の洗浄に加えて、

一部の工程では生産設備自体を手動で清掃する必要がある場合もあります。

製品の材質や汚染物の特性に応じて、乾式洗浄または湿式洗浄を選定し、

最終製品の高い清浄度要求を満たすことを目的とします。

もし部品を洗浄しない場合は、できる限り粒子が生産システム内に侵入しないよう対策を講じる必要があります。

例えば、はんだフレームやリフロー炉を定期的に清掃しないと、

はんだ付けプロセス自体が粒子の発生源となる可能性があります。

燃焼したフラックスの残渣がはんだフレーム上に固着層を形成し、

それが搬送(コンベアチェーンや作業者による移動など)中に剥離して粒子として再飛散する場合があります。